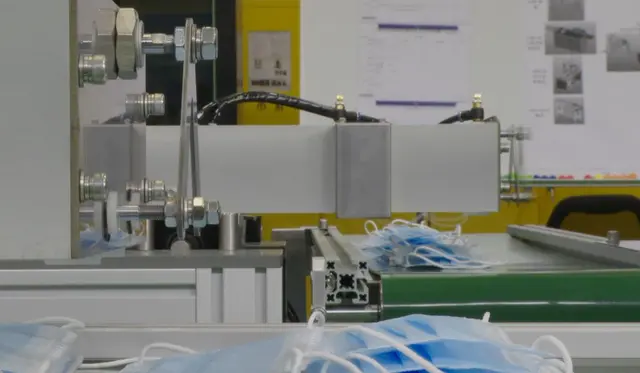

【环球网军事/航空报道】3月3日,由航空工业集团研制的“1出2型”高端型全自动口罩机在北京成功下线。该型口罩机是经过对航空工业日前下线的“1出1”基本型口罩机进一步优化后研产而出,提前6天实现预定目标,标志着该集团全自动口罩机开发试制成功并进入量产阶段。此前,该集团研制的压条机已交付各地防护服生产企业使用。两型产品将按照稳定市场、平抑物价的央企担当投放市场,缓解疫情期间医疗防护用品紧缺状况,为国家公共医疗产能储备力量。

据了解,口罩机、压条机紧急研制任务是航空工业急国家之所急,响应国资委关于军工集团发挥央企顶梁柱、定盘星作用,承担疫情防控医疗紧缺生产设备研制生产任务的号召,在新冠肺炎疫情防控的关键阶段,紧急启动的一项艰巨的政治任务。对此,航空工业党组高度重视,主要领导亲自部署,全集团充分发挥行业的技术优势、制造优势和协作优势,在国家疫情防控的关键时刻确保顶得住、勇担当、能作为,全力组织高标准、高质量、高效率完成先进口罩机、压条机研制任务。集团迅速组建起口罩机、压条机紧急任务研产团队,以“开局就是决战、起步就是冲刺”的奋战精神,上下一心,大力协同,全速率推进研产工作。航空工业总部直接提供500万元专项资金投入研产工作,集团主要领导和分管领导多次前往制造院检查产品研制情况,现场协调解决存在问题,确保专项任务高效推进落实。

在口罩机研产线上,航空工业制造院作为牵头抓总单位,第一时间将该项任务列为2020年“1号工程”,抽调骨干力量成立现场指挥部、项目研制攻关团队和临时党支部,创新项目实施模式,集中办公、综合协调,军品和民品充分融合,党建和业务高度融合。研产团队充分发挥航空数字化设计制造技术优势,仅用时3天完成三维整机数字模型和生产施工图纸设计。充分发挥军工央企的技术优势和紧急动员能力,联合航空工业内7家单位的656名参研人员,同时还协调了航空工业外的23家协作单位,明确目标,密切配合、全力赶工, 采用设计与工艺并行、装配与调试协同的方式,团队通过24小时3班轮转工作,仅用16天的时间完成首台样机研制。

“1出2型”高端型全自动口罩机由793项、共2365件零件组成。该型口罩机具有自动化程度高,运行稳定、生产效率高等优点,只需简单培训,便可实现单人操作。计划每天产出2台,实现20台的批产设备,包括样机在内的24台全部投产后每天将产出300万只口罩。

压条机研产,航空工业贵航股份作为牵头抓总单位,迅速组织集团内6家单位共124人组成研产团队,充分发挥在航空机载产品、汽车零部件产品的研制经验。团队迅速设计、消化生产图纸、迅速进行产品开发、迅速组织产品鉴定和生产交付,仅用7天即研制出首台压条机,并在15天内完成了50台压条机生产任务,现已有31台设备交付各地防护服生产企业投入使用。

此次紧急任务,航空工业集团全力统筹,明确航空工业制造院和航空工业贵航股份两家抓总单位的牵头责任,不谈条件、不讲困难,组织中航国际及航空工业洪都、精密所、宝成、沈飞、青云、万江机电、长空齿轮、贵州红阳、红阳机械、华阳电器、华阳电工等多家单位参与,分布在6个省的14家单位的近800名研产人员全力投入研产工作。总体设计和工艺人员奋勇争先,连续作战,大幅度压缩试制周期。配套单位建立党员突击队,迅速扩展专业知识和能力,连续攻关并无技术和经验积累的零部件,均提前完成配套任务。各单位在特殊时期安排专人跨区支援、现场调试、跟产检验,保进度、控风险。全体研产团队以“保速度、保水平、保品质”为原则,以项目总指挥为核心,迅速成立现场指挥系统,倒排研产计划,围绕关键风险点紧抓任务落实、责任落实,采取多线并行方案最大力度消除进度和质量风险,最终提前实现了研产进度和质量目标。

航空工业集团作为央企顶梁柱,始终认真贯彻落实“疫情就是命令、防控就是责任”等系列重要指示精神,切实履行央企的责任担当,召之即来、来之能战,为全面赢得疫情防控阻击战和经济社会发展“双胜利”积极贡献航空力量。

简体中文

简体中文