如果说轻量化、小型化的驱动与传动系统能够为内燃机汽车的工作效率和性能指标锦上添花,那么对于混动车、插电式混动车以及纯电动车这类车型而言,则是一项必要属性。

鉴于当前动力电池技术水平的限制,汽车制造商们无法完全消除用户的里程焦虑。而当前最直接的增加续航的方式就是使用更多数量的电芯。这带来的问题是,车的重量和电池组体积也随之增大,对车辆工作效率和车内空间的打造都不是一个有利因素。

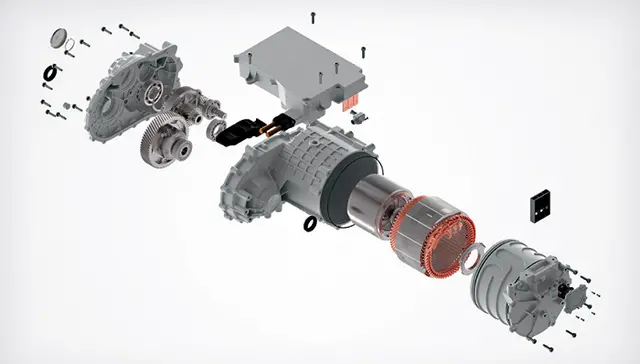

本届北京车展上,汽车零部件供应商博格华纳(Borgwarner)推出一套全新的适用于纯电力驱动和P4混动的全集成电驱动解决方案——iDM集成式电驱动模块。

这套系统便是基于电动车对零部件结构紧凑、小型化的需求下诞生的。

减少排放并提供更清洁的出行解决方案是整车厂和供应商面临的主要挑战。博格华纳紧凑、轻质、高效率的iDM产品帮助电动汽车降低能耗,以同样的电池行驶更长的距离。

这种多合一电驱动系统解决方案也具有优异的NVH性能,能够满足当前电动汽车和混合动力汽车传动要求,帮助整车厂客户设计出强劲、清洁、高效的电动汽车。

据了解,iDM集成式电驱动模块包括两种型号——iDM200 和iDM220,可根据设计架构和不同应用,集成于乘用车和轻型商用车的前轴或后轴上。

除纯电动汽车外,iDM也适用于P4混合动力汽车,即电机位于前驱车的后轴上。

据博格华纳PDS中国事业部的龚友星介绍,iDM电驱动系统主要由八个模块构成:高性能电机、传动系统冷却模块、电机控制模块、信号连接接口、高压电源接口、传动轴接口以及驻车锁死系统。

龚友星介绍称,iDM系列产品的主要优势在于其可扩展和模块化的架构,且支持各种齿轮速比和电机尺寸。根据客户的不同的整车电压平台,该系列产品可提供高达160kW的峰值功率和3800N.m的峰值扭矩。它可确保电机平稳安静地运行,而其发卡式扁线定子绕组电机技术提供优秀的NVH性能。

到2025年之前,博格华纳的iDM电驱动系统还将提供峰值功率达到300kW、峰值扭矩达到4500N.m的产品。

值得一提的是,iDM模块中使用的所有组件均为博格华纳全自主研发的成熟技术,且都可作为高集成模块或独立新能源汽车驱动系统解决方案。

不仅如此,得益于电动车独特的驱动方式,iDM还可以实现对电动车操控性能的优化。

目前的iDM集成了开放式差速器,可以实现电机扭矩矢量控制。为了防止车轮一侧打滑(50%的扭矩),另一侧失去动力(50%的扭矩不足以驱动车辆离开),博格华纳还可以加装电子差速锁,从而在车轮一侧打滑时,将打滑侧扭矩设为零,赋予另一侧100%扭矩,从而驱动车辆离开打滑区域。

此外,如果客户车辆上没有装配电子手刹系统,则可选择在iDM驱动系统上加装电子驻车系统,可以保证电动汽车在斜坡上不会溜车,而且省去了电子手刹的费用。

与之相关的另一项新技术是创新扭矩矢量双离合器系统。该系统仅用一台电机即可取代电动汽车上常见的传统双电机驱动系统。同样具备结构紧凑的特征。

这套扭矩矢量系统可以改变分配到每个车轮上的扭矩,从而实现全轮驱动,该解决方案拥有广泛的适应性。

为取代电驱动传动系统上的传统差速器,该装置配有两个离合器,一个内离合器和一个外离合器。传统扭矩矢量分配系统需要两个后电动机,这种方案昂贵且笨重,而博格华纳的技术在降低动力传动系统重量和空间占用的同时,也能帮助提升车辆总体效率。

该系统总重量约21公斤,每个离合器具有 2600 Nm 的扭矩承受能力,此外还具有在不需要全轮驱动时断开后桥的功能,从而使车辆进入前轮驱动模式,以减少电动汽车的能耗,增加续航里程。

“我们的新型扭矩矢量双离合器系统可将浪费的扭矩减至最少,不仅能节省能耗,所需的组件也更少”博格华纳动力驱动系统事业部总裁兼总经理Stefan Demmerle 说。

除了上述两套新系统以外,博格华纳还拥有电动汽车的各类关键配件,包括电机、变速箱、电力电子和热管理系统等。

简体中文

简体中文