今天的消息,可以让富士康工人松一口气。

还记得苹果和富士康,想用机器自动化组装iPhone、iPad吗?

现在,这件事尝试了几年后,库克和郭台铭学到了一个道理:

还是人类工人好。

苹果失败的自动化尝试

事情源自外媒The Information的爆料:

苹果「自动化组装电子设备」的尝试,基本凉了。

众所周知,因为富士康是苹果的代工厂,这个故事也和富士康有关。

8年前,郭台铭给蒂姆·库克画了个饼:

把iPad生产线上的人类,全都换成机器人,iPad的零部件沿着传送带进行,被一种名叫Foxbots的机器人切割、抛光、组装。

整条生产线,几乎不需要真人工作。

郭台铭“画饼”的前一年,还提出了“百万机器人计划”,计划投入100万台机器人到生产线上。

愿景美好,钱途迷人。而且郭台铭也的确成功了一部分。

在2019年报里,富士康精密工具产能较上年增长 15%,直接人数降低 26%,人均产值增长 48%。

机器代替人的进展肉眼可见。

但用机器人替代组装苹果设备的工人,他们折戟了。

iPhone等电子设备生产,还要倚靠富士康生产线上的人类工人们。

拧螺丝,涂胶水,机器人都不太行

组装任何电子产品,都有一个必不可少的步骤:

涂胶水。

电子产品的印制电路板和外壳、电池等零部件,很多时候是靠胶水粘在一起的。

如果你试过手动组装,会发现控制热熔胶枪精确的把胶水涂在需要的部位,并且和其他部件粘在一起,是一件并不容易的工作,非常烫手,还容易涂歪。

另外,你还需要拧螺丝,对准零件上的孔,精准的用螺丝连接不同的部件。当然,这也有拧歪的可能。

对于连饺子都包不好的手残党来说,基本告别电子产品组装了。

但这件事情机器也做不好。

The Information打听到,2012年苹果秘密组建了一支专业的机器人和自动化专家团队,就设在离总部不到10公里的地方,负责想办法用机器人代替工人。

这个团队找来了电装 (Denso)和三菱,开发了能涂胶水和拧螺丝的机器人。

苹果这样精密的电子设备,对涂胶水的精度要求非常高,误差必须控制在1毫米以内。而拧螺丝也必须把握好力度,判断是不是已经拧紧了。

新研发的机器人并不是十分擅长这两件事情。苹果的螺丝很小,机器无法感受到拧螺丝的力度;而涂胶水这件工作,一位该团队的前员工说“训练有素的中国工人比机器工人更擅长涂胶”。

显然,直接上最高难度的iPhone组装不太行,iPhone做不好,可是要砸牌子的。

那就从相对冷门的产品来做吧,Apple TV、Apple Watch、iPad都可以试一试,或者做测试也行,比如用机械臂举着电子设备测试蓝牙功能。

2018年,因为负责人离职,这个机器人秘密团队解散了。

抛光,组装MacBook,机器人也不太行

除了上面那个尝试用机器人涂胶水和拧螺丝的团队,The Information还挖出了苹果的另一个机器人自动化团队。

这个团队最先尝试做的事情,是给产品抛光。

2013年,他们先做了一个给Mac Pro抛光的机器人,后来,他们想直接把这个技术迁移到Apple Watch 3上。

然而,Apple Watch 3太小了,给Mac Pro用的技术没法用,于是Apple Watch 3的抛光还是手动做的。

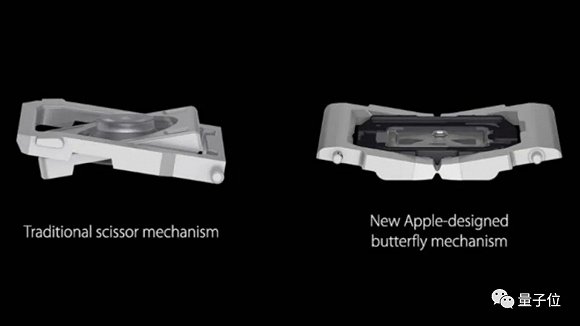

2014年,这个团队又尝试自动组装MacBook,于是发明了一个机器人,可以把屏幕、键盘、触控板装到外壳里。

工程师们说,这台MacBook自动组装机器人,可以用更低的成本、更高的效率、更高质量的组装MacBook。

然而,设计一时爽,落地火葬场。

在真正的生产线上,传送带的移动并不是非常稳定,安装键盘的机器人需要装一大堆螺丝钉而且装的并不好,因此需要大量人工干预,零部件堆得到处都是,生产线乱成了一锅粥。

花了差不多一整年时间,废了好大劲,这条自动化生产线才能运转起来。MacBook的发布也推迟到了2015年的春天。

雪上加霜的是,因为换成了体验糟糕的蝶式键盘,那一年的MacBook也不受欢迎,甚至要给客户退款。

这样看起来这条成功运行的生产线也不是很划算。

机器换人,可能是个赔本买卖

更难的是,想让机器代替人类工人,除了技术问题,还有产业本身的问题。

首先,苹果电子设备,是一种季节性产品。

每年发布会之后,用户们会集中换新iPhone,之后就随着时间的推移,需求越来越少。

也就是说,生产线们只在刚开始的时候高效运转,过几个月就比较闲,占着地方不干活儿了。

但机器是死的,人是活的。

The Information援引一位苹果前高管的话说,苹果更喜欢用真人,因为真人更灵活,可以方便的上下生产线。

毕竟,去年夏天,富士康的临时工数量已经占到了50%,用工十分灵活,也引起了不少争议。

上个月造iPhone,下个月就可以造MacBook,勤劳又聪明的富士康中国工人,似乎更符合苹果的业务需求。

此外,苹果每年的电子产品都是更新的,而这些机器人只能针对一款设备定制化生产,生产iPhone X的机器人不能用来生产iPhone11。

一位苹果前员工说这意味着苹果必须每年报废生产上一款产品的机器人,重新设计开发制造生产下一款设备的机器人,一款iPhone也就卖那么两年,这样很难回本。

上一年造iPhone X,下一年就可以造iPhone 11,勤劳又聪明的富士康中国工人,似乎更符合苹果的业务需求。

此外,还有一个潜在问题叫做就业。

在任何一个国家,就业都是一个大问题,如果苹果和富士康真的把生产线上的人类工人全都开除掉,大量工人失业,制造社会问题和国际问题,那苹果和富士康显然会承受巨大的社会压力。

扎扎实实的用双手建设社会主义,勤劳又聪明的富士康中国工人,似乎更符合苹果的业务需求。

波音和特斯拉也有类似遭遇

其实不止苹果,其他公司也遇到过类似的问题。

波音曾经希望用机器人来制造波音777飞机。

2015年,波音尝试用机器人自动钻孔来安装零部件。但用着用着发现,让机器人来做这项工作并不可靠,往往做完还要返工,甚至耽误给客户交付。

没办法,到2019年,他们只好重新雇佣人类来做这项工作。

特斯拉也有过类似的遭遇。

特斯拉加州工厂花了1.6亿美元来收购自动化公司,建立自动化的生产线。但这一生产线并不成功,甚至造成了Model 3的“产能地狱”,让马斯克本人不得不吃住在工场,拼命推动交付。

马斯克后来也不得不对CBS的记者承认,机器人拖慢了车辆的生产进度。

不过,如果要由此得出制造自动化不行的结论,那肯定太草率了,而且只能说这个进程只是在螺旋上升。

比如,虽然自动造iPhone不成功,但可以自动拆iPhone啊。

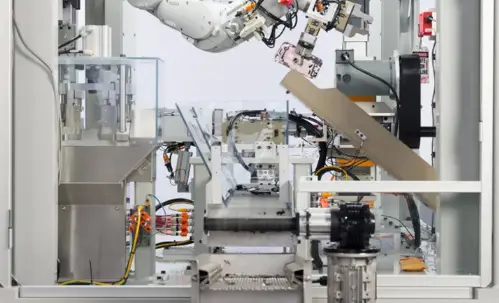

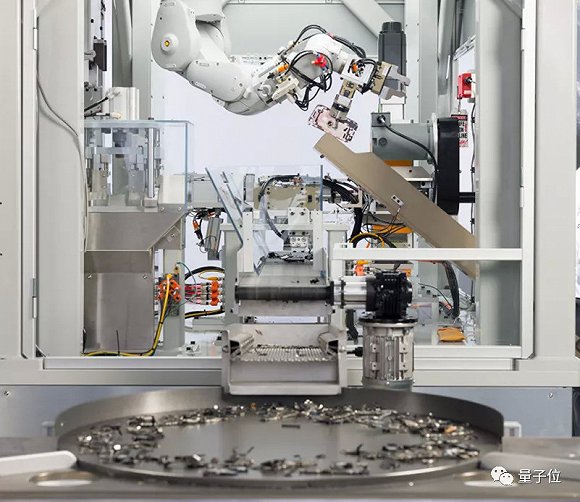

苹果官方曾在2018年宣布,他们发明了一款回收机器人,名叫Daisy,可以把回收来的15款不同型号的iPhone都拆掉,回收其中的金属、玻璃、塑料等14种原材料,甚至制作官方翻新机。

现在,一台Daisy每小时可以拆掉200台不同的iPhone。

回收旧货,减少垃圾,似乎也是个不错的方向。

简体中文

简体中文