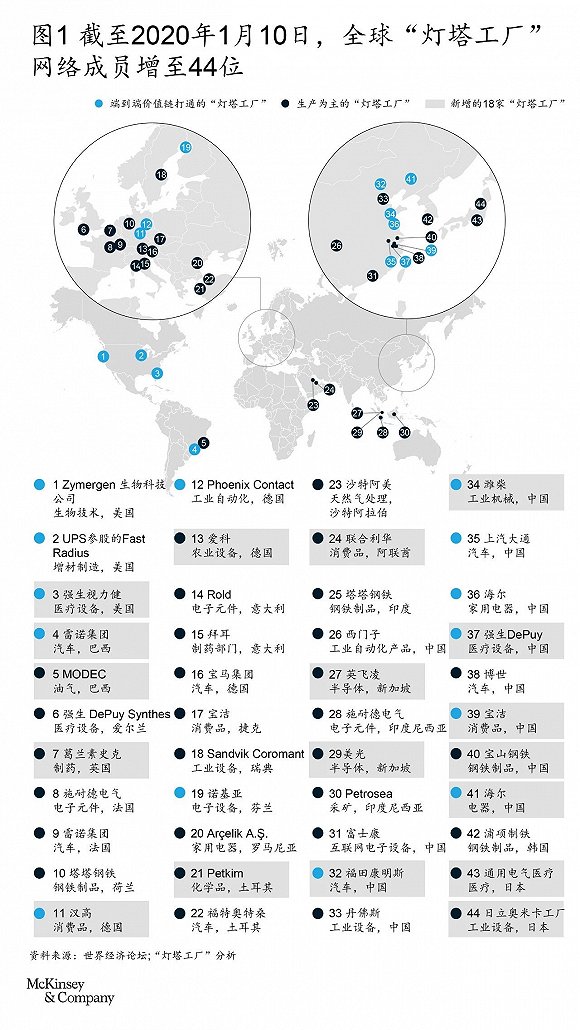

1月10日,世界经济论坛(WEF)公布了入选“全球灯塔工厂”的18名新成员。其中,有6家工厂位于中国,它们分别是宝山钢铁(中国上海)、福田康明斯(中国北京)、海尔(中国沈阳)、强生医疗(中国苏州)、宝洁(中国太仓),以及潍柴(中国潍坊)。

截至目前,全球灯塔工厂总数达44家,有12家位于中国。

在这44家最佳工厂中,有14家是打通端到端价值链的“灯塔工厂”(简称端到端“灯塔工厂”)。它们在工厂之外推动价值创造,实现了从供应商到客户的全流程创新,所获价值远超实体工厂范畴。

世界经济论坛还携手麦肯锡咨询公司,于1月11日联合发布了白皮书《全球灯塔网络:来自第四次工业革命技术前沿的全新洞见》,聚焦于端到端灯塔工厂的新特点和以人为本的未来生产,深度剖析了灯塔工厂实现规模效应的秘诀。

“全球灯塔工厂”项目是由世界经济论坛在麦肯锡的支持下于2018年成立,意在甄选出在第四次工业革命尖端技术应用整合工作方面卓有成效,为日后建立企业层面的现代化运营系统提供了成功范例的领先企业。

这些制造业示范者已领先同行2~3年,稳坐工业4.0的前排座椅。麦肯锡全球制造合伙人兼总监Enno de Boer表示:“这对仍忙于证明技术价值而非利用技术改变工作方式的制造商而言,无疑敲响了警钟”。

“重塑价值链”是这14家端到端灯塔工厂的关键特点。它们通过与价值链中的不同利益相关方展开合作,重塑客户体验,按需批量生产定制产品并共享数据,来敏捷应对需求的波动。这不仅使工厂的生产力大幅提高(最高达90%),还获得了交付周期缩短了10%~80%、配置精确度提高了15%~20%、能源效率提高了50%等额外收益。

例如,当客户就产品问题联系海尔后,数据引擎会先从客户的产品序列号中检索性能数据。海尔随后会确定导致该问题的根本原因,并采取正确的行动方案。得益于将客户作为流程设计和运营的核心,海尔的产品质量提高了21%,劳动生产力提高了63%,交付周期缩短了33%。

德国工业自动化解决方案制造商通过使用无线射频识别(RFID)标签最大限度地实现数据连接,确保内部流程中的所有步骤的数据都透明和可获得。跨职能的无缝连接促使Phoenix Contact的决策更高效,沟通更便捷。最终,其绩效提高了40%,生产时间缩短了30%。

位于印尼巴塔姆的施耐德电气(Schneider Electric)则设立了一个单一的通信门户平台,所有供应商都可通过该平台交流运营能力。该公司采用工业物联网系统监视并向供应商传输实时数据,及时通知供应商生产中的变化情况,使其对供应商的服务率提高了70%。它还采用基于二维码的智能跟踪系统,追踪整个价值链中的库存,使其准时交货率提高了40%。

此外,白皮书指出,“以人为本”将是未来生产中的主旋律。这是由于人才缺失是现今企业实现数字转型的最大障碍,只有追本溯源才能攻克难点;另一方面,人类员工拥有强认知、高创造等特点,这也是人工智能无法取代的。

灯塔工厂已认知到这一趋势,采取了以下举措成功提高了其生产力、业绩和员工参与度。

1、赋能一线员工利用技术和数据进行创新,从“自上而下”的创新决策,转向人人都来出谋划策。例如,施耐德电气在“数字周”活动中,利用简单易行的“黑客马拉松”来激发创意的产生。

2、致力于培养员工的硬实力和软能力,并根据每个员工的需求来定制再培训课程。根据2019年的一项调查,55%的“灯塔工厂”与大学或其他教育机构建立了合作关系,从外部获取知识和人才。

3、重视结构性变革。71%的“灯塔工厂”调整了自身的组织设计以更好地进行第四次工业革命转型,并将此作为优先重点。意大利拜耳(Bayer)制药聘请了现场数据科学家帮助其推动先进分析用例并转化业务需求。家电制造商Arcelik则设立了“数字化制造经理”的职位,以更好地整合IT与生产。

4、实施新的工作方式。例如建立敏捷工作模式,在开发适用产品时,敏捷团队通过迭代产品检查,使其在早期就参与到最小可行产品的开发中。

5、利用自动化和技术改进日常组装及运营任务。例如通过机器自主学习,排查生产中的大部分故障,员工因此得以同步跟踪更多机器,提高工作效率。

6、提高一线人员协作和解决问题的能力。员工会更多地依赖于机器的自我诊断数据做决策,而非基于过往经验。这样一来,决策的准确度将得以提升。

新增的18家“灯塔工厂”名单如下:

宝山钢铁(中国上海):该工厂广泛应用人工智能和高级分析技术,使其在数字时代依然保持行业竞争力,创造出5000万美元的价值。

福田康明斯(中国北京):福田康明斯在其设计、生产和售后服务的整个端到端产品生命周期中都自主部署了物联网和人工智能。其产品质量和顾客满意度由此提高了40%。

海尔(中国沈阳):海尔沈阳电冰箱厂是以用户为中心的大规模定制模式的典范。通过部署可扩展的数字平台,实现供应商和用户的端到端连接,从而使其直接劳动生产率提高28%。

强生医疗(中国苏州):该工厂推广了其他强生工厂开发的标准化数字解决方案,从而实现业绩提升,包括生产率提高了15%。

宝洁(中国太仓):这家年轻的工厂利用第四次工业革命技术打造出宝洁亚洲的首个关灯运营,并连接了端到端供应链。生产率由此提高了2.5倍,生产敏捷性大大提高,并实现了电子商务增长和员工满意度提升。

潍柴(中国潍坊):潍柴对整个端到端价值链进行了数字化改造,以准确了解客户需求并降低成本。在人工智能和汽车互联网的助力下,潍柴的研发周期缩短了20%,运营成本降低了35%。

日立(日本奥米卡工厂):日立奥米卡工厂在工程、生产和维护运营中应用了一系列工业物联网技术和数据分析,从而在不影响质量的情况下,将核心产品的交付周期缩短了50%。

通用电气医疗集团(日本日野):该工厂利用第四次工业革命技术转型为数字化精益制造,从而使其成本降低30%,周期缩短46%。

美光(新加坡):这家半导体制造厂整合了大数据基础设施和工业物联网,以实施人工智能和数据科学解决方案。这些举措帮助它提高了产品质量标准,并使其新产品的生产速度翻了一番。

英飞凌(新加坡):英飞凌通过数字化骨干和人员培养,在其制造工厂和供应链网络中应用数据、高级分析和自动化技术,从而降低了30%的直接劳动力成本,提高了15%的资本效率。

爱科(德国马克托波道夫):通过将数字解决方案与智能生产线设计相结合,爱科旗下芬特公司(Fendt)可以在一条批量生产线上生产9个系列的拖拉机(从72马力到500马力不等)。生产率由此提高了24%,生产周期也缩短了60%。

汉高(德国杜塞尔多夫):汉高开发了一个基于云的数据平台,可以实时连接30多家工厂和10多家分销中心。这有助于满足客户和消费者对服务和可持续性日渐增长的期望值,同时实现了两位数的成本和库存降低。

葛兰素史克(英国韦尔):这家制药厂在生产运营中全面应用了第四次工业革命技术,借助高级分析和神经网络充分利用现有数据集。由此,生产速度提高了21%,停工期缩短,产量有所提高,设备整体效能提升了10%。

雷诺集团(巴西库里提巴):雷诺库里提巴工厂采用第四次工业革命技术,重点关注加强雇员责任感和端到端连接,提高员工敬业度,并携手包括经销商、客户和员工在内的价值链参与方,共同开发互联互通的生态系统。最后,在没有大幅资金投入的情况下,使劳动生产率提高了18%。

MODEC(巴西里约热内卢):MODEC采用先进分析技术以实现对采油船的预防性维护,并合理运用其内部生产装备的数字孪生系统以及专属数据平台,旨在加快开发并实现新算法的指数级扩展,成功使这一海上采油平台的停工时间减少了65%。

Petkim(土耳其伊兹密尔):这家35年历史的石化工厂启动数字转型,推动价值创造。他们自行研发人工智能算法,分析了数十亿种生产情景,优化流程和产品定价,使息税前收益增长20%以上。

联合利华(阿联酋迪拜):为增强成本竞争力,一个当地团队建立了工厂数据湖,大规模开发和部署第四次工业革命用例。尽管投资和时间有限,最终成本降幅仍达25%以上。

强生视力健(美国杰克逊维尔):强生视力健采用数字化形式,建立从供应商到消费者的端到端价值链,采取可重构的制造模式,实现两位数的成本下降和销售增长。

相关阅读:

《

突破生产力僵局:全球“灯塔工厂”又添10家

》

《

全球“灯塔工厂”新增七家,两家在中国包括富士康

》

《

探索“灯塔工厂”的奥秘,它们都有4种独特能力

》

《

全球最佳工厂有9家 其中3家在中国

》

《

麦肯锡:跟着灯塔工厂,让数字化转型带来真金白银

》

简体中文

简体中文