极星总装生产线工人张力觉得很骄傲。因为,经他双手组装的这台电动轿跑,在完成最终出厂测试后,就将于上海登上远洋货轮,跨越欧亚大陆,交付到瑞典购买者雅各布· 奥古斯丁森手上。

这是张力的日常,也极星中国台州工厂的日常,更是Polestar——这个由欧洲设计研发,在中国生产制造,全球同步销售高性能电动汽车品牌的日常。

今年6月,首批极星2从中国台州工厂驶下生产线,抵达比利时泽布吕赫港,写下Polestar全球批量交付的序章。交付主要面向瑞典、挪威、比利时、德国、荷兰、英国和瑞士这些电动汽车友好国家。

一个月后,极星2在中国启动交付。秦昊成为“极星先锋大使”,首批16位极星2中国车主来自不同领域,既有企业管理者、建筑师和设计师这些传统职业,也有电竞玩家这样的时代先锋。

极星说,希望基于CMA架构打造的极星2,能为广大电动汽车消费者提供一个“工艺品质和设计驱动的新选项”。

这其中,“设计驱动”无须赘述,极星2从外到内都可所见即所得。“工艺品质”成为亟待考验与检测的新框架,这便是中国台州工厂的意义所在。

据极星台州工厂副总经理高峰介绍,工厂是由吉利负责投资兴建,沃尔沃负责运营管理。工厂的设计、施工和运营遵循沃尔沃全球技术标准。

工厂从2013年打下第一根基建桩,现有2400名员工,布局冲压、焊装、涂装、总装、电池五大车间,设计年产能20万台。

目前,极星2在台州工厂的JPH是15,正处于爬坡阶段。高峰说,“具体产能会根据全球订单数进行调整,很快就会比这个数字高。”

相比传统燃油车生产厂,台州工厂为极星2的投产,专门设计建造了第五车间——电池车间,这亦是沃尔沃汽车在中国的第一个将电芯模组整合为电池包的制造基地。

在备受关注的三电安全问题上,台州工厂电池车间配备了电池工艺线检测、三电完成后检测、下线检测和CAL客户接收线检测四项措施。

电池装配过程中,冷却板和盖板涂胶采用全自动涂胶机器人;模组安装及打紧采用全自动抓取和打紧机器人;手动工位95%以上的拧紧点具备停线及问题记录功能;在三个重点工位之后配备三套Safety box,应对电池发生异常时的应急处理。

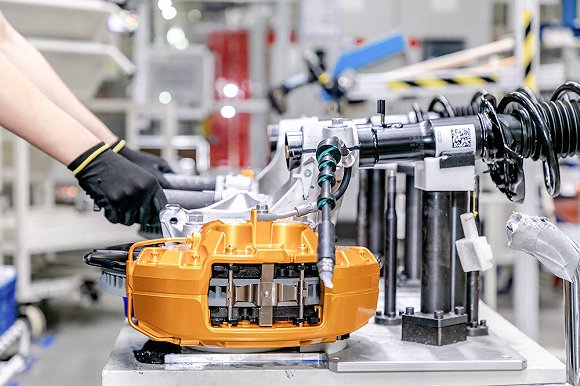

在界面新闻走访的总装车间,底盘一次性合装过程令人印象深刻。极星2的底盘与车身,通过50颗螺丝100%自动化合装,这是车身精度、定位精度和装配精度三者合一的综合汇报演出,确保50个螺丝受力均匀且无拧紧应力,保证极星2应有的高档汽车质感。

众所周知,高品质汽车的落地与量产,是先期设计、中期生产和后期检测三方抓手协力而为的成果。

在交付前的最后一道关口——检测上。台州工厂设计里消费者角度评审小组,以消费者视角对最终产品进行二度审视。

这些考验不止停留在静态角度。还涉及动态检测,包括厂内封闭跑道试车、50公里社会路况测试、全面底盘检测、360°全方位淋雨测试等。即便如此,极星2但凡被质检人员以消费者视角认定为问题车辆,仍会被无条件退回整改。

比如,台州工厂存在一只神秘的“火眼金睛”团队,专门和车身油漆“较劲”。在日常生活里,他们是性格开朗,乐于分享的兄弟姐妹。但面对评审时,他们只是一群没感情的“挑刺机器”。色差,不均,粗糙,凸起,气泡等消费者层面很难觉察的小瑕疵,都是这个团队无法容忍的大事件。

他们5人或7人为一组,在亮度高达5000流明的全维“审查灯”下,对成品车进行堪比X光般的侦测。随后,在静默零交流的状态下,对车身涂装质量进行手势打分。在最终手势伸出前,没有人知道“随大流”的分数是多少。

“极星在每一个车间、每一个工序都具有极其严苛的检验和品质控制标准,始终贯穿执行。”高峰说,“只有这样,才能树立全球智能电动汽车制造的新标杆,最终让中国用户享有与欧美用户一样的高品质电动汽车。”

简体中文

简体中文